Destylarki do rozpuszczalników to urządzenia, które odgrywają kluczową rolę w procesach chemicznych oraz przemysłowych. Ich głównym celem jest oddzielanie różnych substancji na podstawie różnic w temperaturze wrzenia. W praktyce oznacza to, że rozpuszczalniki mogą być skutecznie oddzielane od innych składników mieszaniny, co jest niezwykle istotne w laboratoriach oraz zakładach produkcyjnych. Proces destylacji polega na podgrzewaniu cieczy, co prowadzi do jej parowania, a następnie skraplania pary w celu uzyskania czystego rozpuszczalnika. W zależności od konstrukcji destylarki, można uzyskać różne poziomy czystości końcowego produktu. Warto również zauważyć, że istnieją różne rodzaje destylarek, takie jak destylarki proste, frakcyjne czy też rotacyjne, które są dostosowane do różnych potrzeb i zastosowań.

Jakie są najczęstsze zastosowania destylarek do rozpuszczalników

Destylarki do rozpuszczalników znajdują szerokie zastosowanie w różnych branżach przemysłowych oraz badawczych. W laboratoriach chemicznych są one wykorzystywane do oczyszczania substancji chemicznych oraz przygotowywania roztworów o określonych stężeniach. Dzięki nim można uzyskać wysokiej jakości reagenty, które są niezbędne do przeprowadzania eksperymentów. W przemyśle farmaceutycznym destylarki służą do produkcji czystych substancji czynnych oraz rozpuszczalników wykorzystywanych w procesach syntezy leków. Ponadto w branży kosmetycznej i perfumeryjnej destylacja jest kluczowym etapem w produkcji olejków eterycznych oraz innych składników zapachowych. W przemyśle petrochemicznym natomiast destylarki są używane do separacji różnych frakcji ropy naftowej, co pozwala na uzyskanie paliw oraz innych produktów naftowych.

Jakie są kluczowe cechy dobrych destylarek do rozpuszczalników

Wybór odpowiedniej destylarki do rozpuszczalników powinien być oparty na kilku kluczowych cechach, które wpływają na efektywność i jakość procesu destylacji. Przede wszystkim istotna jest wydajność urządzenia, która określa ilość przetwarzanego materiału w jednostce czasu. Dobrze zaprojektowana destylarka powinna również zapewniać wysoką jakość uzyskiwanego produktu końcowego, co oznacza minimalizację zanieczyszczeń i maksymalną czystość rozpuszczalnika. Kolejnym ważnym aspektem jest łatwość obsługi oraz konserwacji urządzenia. Użytkownicy powinni mieć możliwość szybkiego dostępu do wszystkich elementów destylarki w celu ich czyszczenia i naprawy. Również bezpieczeństwo pracy jest kluczowe – nowoczesne destylarki powinny być wyposażone w systemy zabezpieczeń chroniące przed przegrzaniem czy wyciekiem substancji chemicznych.

Jakie materiały są najczęściej używane w budowie destylarek

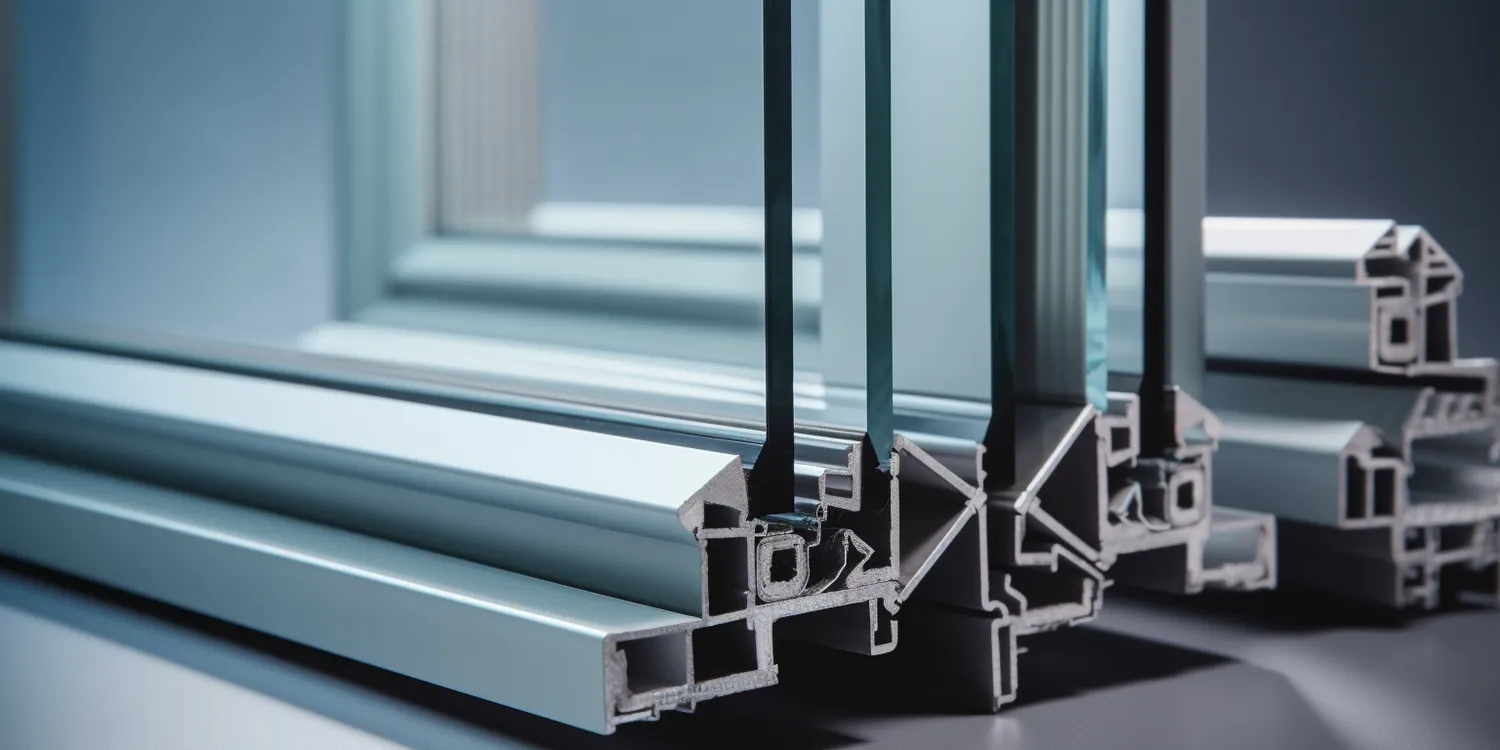

Budowa destylarek do rozpuszczalników opiera się na wykorzystaniu różnych materiałów, które muszą spełniać określone wymagania dotyczące odporności chemicznej oraz termicznej. Najczęściej stosowanym materiałem jest stal nierdzewna, która charakteryzuje się wysoką odpornością na korozję oraz łatwością w utrzymaniu czystości. Stal nierdzewna jest idealna do kontaktu z wieloma substancjami chemicznymi i zapewnia długotrwałą trwałość urządzenia. Innym popularnym materiałem jest szkło borokrzemowe, które jest często wykorzystywane w laboratoriach ze względu na swoje właściwości chemiczne oraz optyczne. Szkło pozwala na łatwe monitorowanie procesu destylacji i jest odporne na wysokie temperatury. W niektórych przypadkach stosuje się także materiały kompozytowe lub teflonowe, które oferują dodatkową odporność na agresywne chemikalia.

Jakie są różnice między destylarkami prostymi a frakcyjnymi

Destylarki proste i frakcyjne to dwa podstawowe typy urządzeń stosowanych w procesach destylacji, które różnią się zarówno konstrukcją, jak i zastosowaniem. Destylarka prosta jest najczęściej używana do oddzielania substancji o znacznie różniących się temperaturach wrzenia. W tym przypadku proces polega na podgrzewaniu cieczy, co prowadzi do parowania substancji o niższej temperaturze wrzenia, a następnie skraplania pary w chłodnicy. Tego typu destylacja jest efektywna, gdy składniki mieszaniny mają wyraźnie różne właściwości fizyczne. Z kolei destylarka frakcyjna jest bardziej zaawansowanym urządzeniem, które umożliwia separację wielu składników o zbliżonych temperaturach wrzenia. W destylacji frakcyjnej stosuje się kolumnę frakcyjną, która zwiększa powierzchnię kontaktu między parą a cieczą, co pozwala na wielokrotne skraplanie i parowanie. Dzięki temu możliwe jest uzyskanie wyższej czystości produktów oraz separacja większej liczby frakcji.

Jakie są koszty zakupu i eksploatacji destylarek do rozpuszczalników

Koszty zakupu i eksploatacji destylarek do rozpuszczalników mogą się znacznie różnić w zależności od wielu czynników, takich jak typ urządzenia, jego wydajność oraz dodatkowe funkcje. Na rynku dostępne są zarówno proste modele laboratoryjne, które można nabyć za relatywnie niewielką kwotę, jak i zaawansowane systemy przemysłowe, których cena może sięgać dziesiątek tysięcy złotych. Warto jednak pamiętać, że cena zakupu to tylko część całkowitych kosztów związanych z użytkowaniem destylarki. Koszty eksploatacji obejmują również zużycie energii elektrycznej, konserwację urządzenia oraz ewentualne naprawy. W przypadku bardziej skomplikowanych modeli mogą wystąpić dodatkowe koszty związane z wymianą części czy też serwisem technicznym.

Jakie są najważniejsze zasady bezpieczeństwa przy używaniu destylarek

Bezpieczeństwo podczas pracy z destylarkami do rozpuszczalników jest kluczowym aspektem, który należy brać pod uwagę na każdym etapie użytkowania urządzenia. Przede wszystkim ważne jest przestrzeganie zasad BHP oraz korzystanie z odpowiednich środków ochrony osobistej, takich jak gogle ochronne, rękawice czy fartuchy laboratoryjne. Należy również zapewnić odpowiednią wentylację w miejscu pracy, aby uniknąć gromadzenia się oparów chemicznych, które mogą być niebezpieczne dla zdrowia. Kolejnym istotnym elementem jest regularne sprawdzanie stanu technicznego destylarki – wszelkie uszkodzenia czy nieszczelności mogą prowadzić do poważnych zagrożeń. Użytkownicy powinni być również dobrze zaznajomieni z procedurami awaryjnymi oraz sposobem postępowania w przypadku wycieku substancji chemicznych lub pożaru. Ważne jest także przechowywanie substancji chemicznych w odpowiednich warunkach oraz korzystanie z materiałów odpornych na działanie wysokich temperatur i agresywnych chemikaliów.

Jakie innowacje technologiczne wpływają na rozwój destylarek

W ostatnich latach obserwuje się dynamiczny rozwój technologii związanych z produkcją destylarek do rozpuszczalników, co ma znaczący wpływ na ich wydajność oraz efektywność działania. Nowoczesne rozwiązania technologiczne obejmują m.in. zastosowanie automatyki i systemów monitorowania, które pozwalają na zdalne sterowanie procesem destylacji oraz bieżące śledzenie parametrów pracy urządzenia. Dzięki temu użytkownicy mogą szybko reagować na ewentualne nieprawidłowości oraz optymalizować proces produkcji. Innowacyjne materiały wykorzystywane w budowie destylarek również przyczyniają się do poprawy ich wydajności – nowoczesne powłoki antyadhezyjne zmniejszają ryzyko osadzania się zanieczyszczeń, co przekłada się na dłuższy czas pracy bez konieczności czyszczenia urządzenia. Ponadto rozwój technologii pozwala na lepsze zarządzanie energią – nowoczesne destylarki często są projektowane z myślą o minimalizacji zużycia energii oraz redukcji emisji szkodliwych substancji do atmosfery.

Jakie są alternatywy dla tradycyjnych metod destylacji

Tradycyjna metoda destylacji nie zawsze jest najbardziej efektywnym rozwiązaniem w każdym przypadku, dlatego coraz częściej poszukiwane są alternatywne metody separacji substancji chemicznych. Jedną z nich jest ekstrakcja cieczy cieczą, która polega na wykorzystaniu dwóch niemieszających się cieczy do oddzielania składników mieszanki na podstawie ich rozpuszczalności w tych cieczy. Ta metoda może być szczególnie skuteczna w przypadku substancji o podobnych temperaturach wrzenia. Inną alternatywą jest chromatografia, która pozwala na separację składników mieszaniny poprzez ich różnice w powinowactwie do fazy stacjonarnej i ruchomej. Chromatografia może być stosowana zarówno w laboratoriach badawczych, jak i w przemyśle chemicznym do oczyszczania substancji czynnych czy barwników. Oprócz tego coraz większą popularność zdobywa technika membranowa, która wykorzystuje półprzepuszczalne membrany do separacji składników na podstawie ich wielkości lub ładunku elektrycznego.

Jakie są trendy rynkowe dotyczące destylarek do rozpuszczalników

Rynek destylarek do rozpuszczalników stale ewoluuje pod wpływem zmieniających się potrzeb przemysłu oraz postępu technologicznego. Jednym z głównych trendów jest rosnące zainteresowanie ekologicznymi rozwiązaniami, które minimalizują negatywny wpływ produkcji na środowisko naturalne. Wiele firm stara się wdrażać technologie pozwalające na recykling rozpuszczalników oraz zmniejszenie zużycia energii podczas procesów produkcyjnych. Kolejnym istotnym trendem jest automatyzacja procesów związanych z obsługą destylarek – nowoczesne urządzenia często wyposażone są w zaawansowane systemy monitorujące oraz sterujące, co pozwala na zwiększenie efektywności produkcji oraz redukcję błędów ludzkich. Warto również zauważyć rosnącą popularność małych i kompaktowych modeli destylarek przeznaczonych dla laboratoriów badawczych czy małych przedsiębiorstw chemicznych, które potrzebują elastycznych rozwiązań dostosowanych do ich specyfiki pracy.