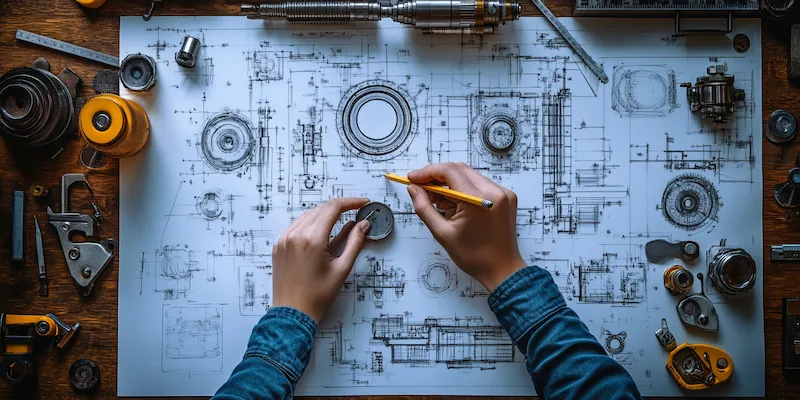

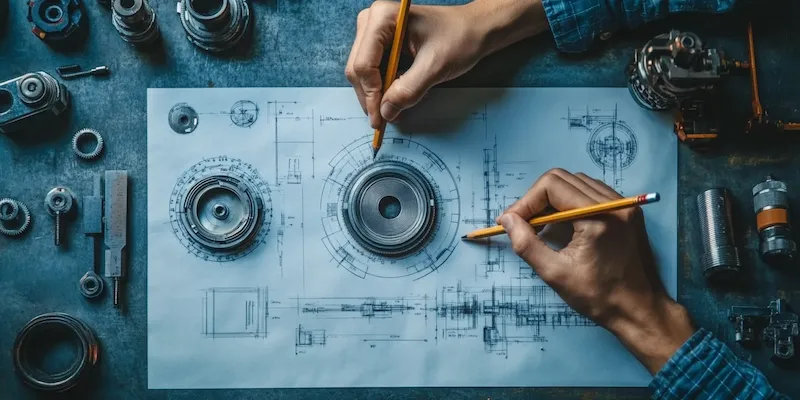

Budowa maszyn roboczych jest złożonym procesem, który obejmuje wiele różnych elementów i komponentów. Każda maszyna robocza składa się z podstawowych części, które są niezbędne do jej prawidłowego funkcjonowania. Wśród najważniejszych elementów można wymienić układ napędowy, który odpowiada za przekazywanie mocy z silnika do pozostałych części maszyny. Kolejnym kluczowym elementem jest układ sterujący, który pozwala operatorowi na kontrolowanie pracy maszyny oraz dostosowywanie jej parametrów do aktualnych potrzeb. Istotną rolę odgrywają także różnego rodzaju mechanizmy robocze, takie jak ramiona, chwytaki czy narzędzia skrawające, które wykonują konkretne zadania. Warto również zwrócić uwagę na konstrukcję nośną maszyny, która musi być odpowiednio wytrzymała, aby znieść obciążenia podczas pracy. Dodatkowo, systemy zabezpieczeń i automatyki są niezbędne dla zapewnienia bezpieczeństwa operatora oraz efektywności działania maszyny.

Jakie materiały są używane w budowie maszyn roboczych

W budowie maszyn roboczych wykorzystuje się różnorodne materiały, które mają kluczowe znaczenie dla ich funkcjonalności i trwałości. Stal jest jednym z najczęściej stosowanych materiałów ze względu na swoje właściwości mechaniczne oraz odporność na uszkodzenia. Dzięki swojej wytrzymałości stal doskonale sprawdza się w konstrukcjach nośnych oraz elementach narażonych na duże obciążenia. W przypadku części wymagających większej precyzji często wykorzystuje się aluminium, które jest lżejsze i łatwiejsze w obróbce, co pozwala na tworzenie skomplikowanych kształtów. Tworzywa sztuczne również znalazły swoje miejsce w budowie maszyn roboczych, szczególnie w elementach, które muszą być odporne na korozję lub działanie chemikaliów. W ostatnich latach coraz większą popularnością cieszą się kompozyty, które łączą zalety różnych materiałów, oferując jednocześnie wysoką wytrzymałość przy niskiej wadze.

Jakie są nowoczesne technologie w budowie maszyn roboczych

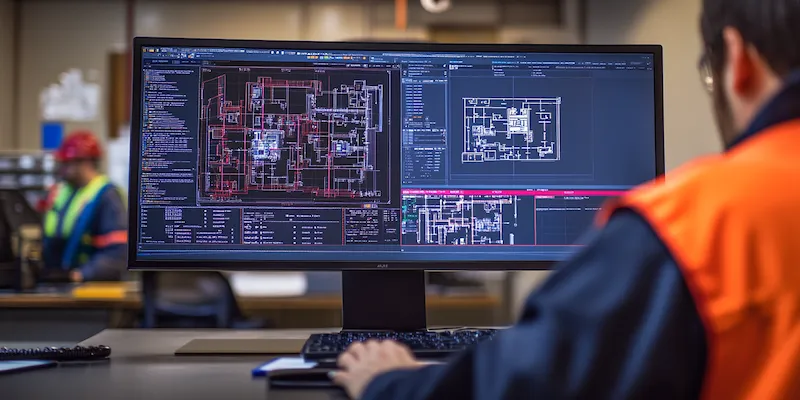

Nowoczesne technologie znacząco wpłynęły na sposób budowy maszyn roboczych, wprowadzając innowacyjne rozwiązania, które zwiększają ich wydajność i funkcjonalność. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na szybsze i bardziej precyzyjne wytwarzanie komponentów maszyn. Dzięki zastosowaniu robotów przemysłowych możliwe jest zautomatyzowanie wielu rutynowych czynności, co przekłada się na oszczędność czasu i redukcję błędów ludzkich. Również technologie druku 3D zaczynają odgrywać coraz większą rolę w budowie maszyn roboczych, umożliwiając szybkie prototypowanie oraz produkcję skomplikowanych części bez konieczności korzystania z tradycyjnych metod obróbczych. W dziedzinie elektroniki następuje dynamiczny rozwój systemów monitorowania i diagnostyki, które pozwalają na bieżąco śledzić stan techniczny maszyny oraz przewidywać potencjalne awarie. Integracja Internetu Rzeczy (IoT) umożliwia zdalne zarządzanie maszynami oraz zbieranie danych o ich pracy, co pozwala na optymalizację procesów i zwiększenie efektywności operacyjnej.

Jakie są zastosowania maszyn roboczych w przemyśle

Maszyny robocze znajdują szerokie zastosowanie w różnych gałęziach przemysłu, co czyni je niezbędnym elementem nowoczesnej produkcji. W przemyśle budowlanym wykorzystywane są dźwigi, koparki oraz ładowarki, które ułatwiają wykonywanie ciężkich prac ziemnych i transport materiałów. W sektorze motoryzacyjnym maszyny robocze odgrywają kluczową rolę w procesie montażu pojazdów oraz obróbki metali. Z kolei w przemyśle spożywczym maszyny pakujące oraz linie produkcyjne znacznie zwiększają wydajność procesów produkcyjnych i zapewniają wysoką jakość produktów końcowych. W branży elektronicznej stosowane są zaawansowane roboty do montażu podzespołów elektronicznych, co pozwala na osiągnięcie dużej precyzji i szybkości produkcji. Również w logistyce maszyny robocze takie jak wózki widłowe czy sortery automatyczne przyczyniają się do usprawnienia procesów magazynowych i transportowych.

Jakie są kluczowe wyzwania w budowie maszyn roboczych

Budowa maszyn roboczych wiąże się z wieloma wyzwaniami, które mogą wpłynąć na jakość i efektywność końcowego produktu. Jednym z głównych problemów jest konieczność dostosowania się do szybko zmieniających się potrzeb rynku oraz technologii. W miarę jak przemysł staje się coraz bardziej zautomatyzowany, projektanci muszą uwzględniać nowe rozwiązania technologiczne, które mogą poprawić wydajność maszyn. Kolejnym wyzwaniem jest zapewnienie wysokiej jakości materiałów oraz komponentów, które są niezbędne do budowy maszyn roboczych. Niskiej jakości materiały mogą prowadzić do awarii i skrócenia żywotności urządzeń, co generuje dodatkowe koszty dla producentów i użytkowników. Również kwestie związane z ekologią i zrównoważonym rozwojem stają się coraz bardziej istotne. Producenci muszą dążyć do minimalizacji wpływu swoich działań na środowisko, co często wymaga inwestycji w nowe technologie oraz procesy produkcyjne. Dodatkowo, konkurencja na rynku maszyn roboczych jest ogromna, co zmusza firmy do ciągłego doskonalenia swoich produktów oraz obniżania kosztów produkcji.

Jakie są przyszłościowe trendy w budowie maszyn roboczych

Przyszłość budowy maszyn roboczych zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz rosnącym wymaganiom rynku. Jednym z kluczowych trendów jest dalsza automatyzacja procesów produkcyjnych, która ma na celu zwiększenie wydajności oraz redukcję kosztów. W miarę jak technologia robotyczna staje się coraz bardziej zaawansowana, maszyny robocze będą mogły wykonywać coraz bardziej skomplikowane zadania bez potrzeby interwencji człowieka. Również sztuczna inteligencja zaczyna odgrywać coraz większą rolę w projektowaniu i eksploatacji maszyn. Dzięki algorytmom uczenia maszynowego możliwe będzie optymalizowanie pracy urządzeń w czasie rzeczywistym oraz przewidywanie awarii zanim one nastąpią. Kolejnym istotnym trendem jest rozwój technologii związanych z Internetem Rzeczy (IoT), co pozwoli na zbieranie danych o pracy maszyn i ich analizę w celu poprawy efektywności operacyjnej. Zrównoważony rozwój również stanie się priorytetem, a producenci będą poszukiwać ekologicznych materiałów oraz energooszczędnych rozwiązań.

Jakie są kluczowe aspekty bezpieczeństwa w budowie maszyn roboczych

Bezpieczeństwo jest jednym z najważniejszych aspektów, które należy uwzględnić w budowie maszyn roboczych. Każda maszyna musi być zaprojektowana tak, aby minimalizować ryzyko wypadków i zapewniać ochronę operatora oraz innych osób znajdujących się w pobliżu. W tym celu stosuje się różnorodne systemy zabezpieczeń, takie jak osłony mechaniczne, czujniki obecności czy automatyczne wyłączniki awaryjne. Ważne jest także przeprowadzanie regularnych przeglądów technicznych oraz konserwacji maszyn, co pozwala na wykrycie potencjalnych usterek zanim staną się one przyczyną poważnych problemów. Szkolenie pracowników obsługujących maszyny robocze jest równie istotne; operatorzy powinni być dobrze przeszkoleni w zakresie zasad bezpieczeństwa oraz procedur awaryjnych. Współczesne maszyny często wyposażone są w systemy monitorujące, które mogą informować o nieprawidłowym działaniu lub zagrożeniach związanych z ich eksploatacją. Dodatkowo, przepisy prawne dotyczące bezpieczeństwa pracy w przemyśle również mają kluczowe znaczenie dla projektowania i budowy maszyn roboczych.

Jakie są różnice między maszynami roboczymi a tradycyjnymi urządzeniami

Maszyny robocze różnią się od tradycyjnych urządzeń przede wszystkim pod względem funkcjonalności oraz zastosowanych technologii. Tradycyjne urządzenia często opierają się na prostych mechanizmach manualnych lub półautomatycznych, podczas gdy maszyny robocze wykorzystują zaawansowane systemy automatyki i robotyki. Dzięki temu maszyny te są w stanie wykonywać bardziej skomplikowane zadania z większą precyzją i wydajnością. Kolejną różnicą jest stopień integracji technologii cyfrowych; nowoczesne maszyny robocze często są wyposażone w systemy informatyczne umożliwiające monitorowanie ich pracy oraz zbieranie danych analitycznych. To pozwala na lepsze zarządzanie procesami produkcyjnymi oraz szybsze reagowanie na ewentualne problemy. Maszyny robocze charakteryzują się również większą elastycznością; wiele z nich można dostosować do różnych zastosowań poprzez wymianę narzędzi czy modyfikację parametrów pracy.

Jakie umiejętności są potrzebne do pracy przy budowie maszyn roboczych

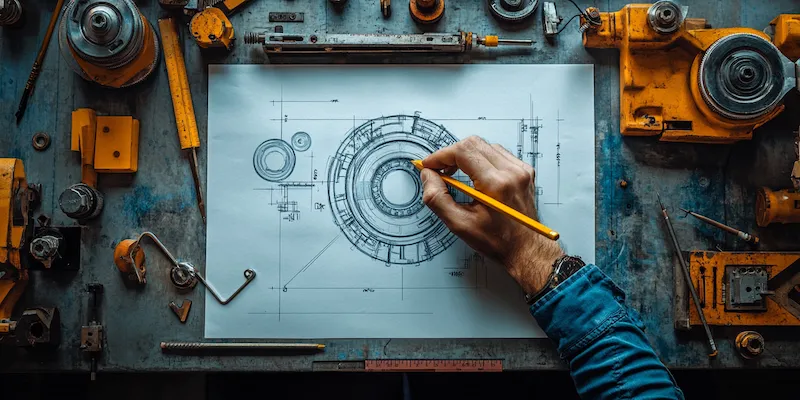

Praca przy budowie maszyn roboczych wymaga szerokiego zakresu umiejętności technicznych oraz praktycznych. Kluczową kompetencją jest znajomość zasad mechaniki i inżynierii, co pozwala na projektowanie i analizowanie konstrukcji maszyn. Osoby zajmujące się budową maszyn powinny posiadać umiejętności związane z obsługą narzędzi i urządzeń wykorzystywanych w procesie produkcji, takich jak tokarki czy frezarki CNC. Wiedza z zakresu elektroniki i automatyki również staje się coraz bardziej istotna, ponieważ nowoczesne maszyny często wykorzystują zaawansowane systemy sterowania elektronicznego. Umiejętność czytania rysunków technicznych oraz dokumentacji projektowej jest niezbędna do prawidłowego wykonania prac montażowych i serwisowych. Dodatkowo ważna jest zdolność do analizy problemów oraz kreatywność w poszukiwaniu innowacyjnych rozwiązań technicznych.

Jakie są koszty związane z budową maszyn roboczych

Koszty związane z budową maszyn roboczych mogą być znaczne i zależą od wielu czynników, takich jak rodzaj maszyny, jej przeznaczenie czy zastosowane technologie. Na początku procesu należy uwzględnić koszty materiałów, które mogą różnić się w zależności od jakości surowców oraz ich dostępności na rynku. Koszt zakupu komponentów elektronicznych i mechanicznych również może znacząco wpłynąć na całkowity koszt budowy maszyny; nowoczesne technologie często wiążą się z wyższymi wydatkami początkowymi, ale mogą przynieść oszczędności w dłuższej perspektywie dzięki zwiększonej efektywności operacyjnej. Dodatkowo należy uwzględnić koszty pracy związane z projektowaniem, montażem oraz testowaniem maszyny; zatrudnienie wykwalifikowanych specjalistów może być kosztowne, ale niezbędne dla zapewnienia wysokiej jakości produktu końcowego. Koszt utrzymania maszyny również powinien być brany pod uwagę; regularna konserwacja oraz ewentualne naprawy mogą generować dodatkowe wydatki w trakcie eksploatacji urządzenia.