Projektowanie maszyn przemysłowych to proces, który wymaga staranności i przemyślanej strategii. Kluczowe etapy tego procesu obejmują analizę potrzeb klienta, koncepcję wstępną, projektowanie szczegółowe oraz testowanie prototypów. Na początku inżynierowie muszą dokładnie zrozumieć wymagania klienta oraz specyfikacje techniczne, co pozwala na stworzenie maszyny, która spełni oczekiwania użytkowników. Następnie przechodzi się do fazy koncepcyjnej, gdzie tworzone są wstępne szkice i modele 3D. W tym etapie istotne jest uwzględnienie aspektów funkcjonalnych oraz ergonomicznych. Po zaakceptowaniu koncepcji następuje projektowanie szczegółowe, które obejmuje dobór materiałów, obliczenia wytrzymałościowe oraz przygotowanie dokumentacji technicznej. Ostatnim krokiem jest testowanie prototypów, które pozwala na wykrycie ewentualnych błędów i wprowadzenie niezbędnych poprawek przed rozpoczęciem produkcji seryjnej.

Jakie technologie są wykorzystywane w budowie maszyn przemysłowych

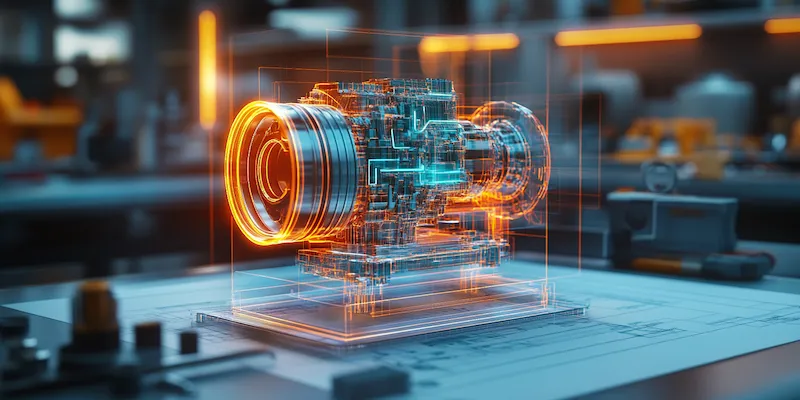

Budowa maszyn przemysłowych opiera się na zaawansowanych technologiach, które znacząco wpływają na efektywność i jakość produkcji. Wśród najpopularniejszych technologii można wymienić automatyzację procesów, robotykę oraz technologie CAD/CAM. Automatyzacja pozwala na zwiększenie wydajności poprzez minimalizację błędów ludzkich oraz przyspieszenie procesów produkcyjnych. Roboty przemysłowe są wykorzystywane do wykonywania powtarzalnych zadań, co pozwala na optymalizację czasu pracy i redukcję kosztów. Technologie CAD (Computer-Aided Design) umożliwiają inżynierom tworzenie precyzyjnych modeli 3D, co ułatwia projektowanie i wizualizację maszyn. Z kolei CAM (Computer-Aided Manufacturing) wspiera proces produkcji poprzez generowanie instrukcji dla maszyn CNC. Warto również zwrócić uwagę na rozwój technologii druku 3D, która staje się coraz bardziej popularna w budowie prototypów oraz części zamiennych.

Jakie są najważniejsze aspekty bezpieczeństwa w projektowaniu maszyn

Bezpieczeństwo jest jednym z najważniejszych aspektów, które należy uwzględnić podczas projektowania maszyn przemysłowych. Inżynierowie muszą przestrzegać norm i przepisów dotyczących bezpieczeństwa pracy, aby zminimalizować ryzyko wypadków i zapewnić ochronę użytkowników. Kluczowym elementem jest analiza ryzyka, która pozwala na identyfikację potencjalnych zagrożeń związanych z użytkowaniem maszyny. Ważne jest również zastosowanie odpowiednich zabezpieczeń mechanicznych oraz elektronicznych, takich jak osłony czy systemy awaryjnego zatrzymania. Ergonomia odgrywa istotną rolę w projektowaniu maszyn; urządzenia powinny być dostosowane do potrzeb użytkowników, aby zminimalizować zmęczenie i stres związany z obsługą. Dodatkowo regularne szkolenia dla pracowników oraz konserwacja maszyn są niezbędne do utrzymania wysokiego poziomu bezpieczeństwa w miejscu pracy.

Jakie są trendy w projektowaniu nowoczesnych maszyn przemysłowych

W ostatnich latach zauważalny jest dynamiczny rozwój trendów w projektowaniu nowoczesnych maszyn przemysłowych. Wśród nich wyróżnia się przede wszystkim cyfryzacja i integracja systemów IoT (Internet of Things), co umożliwia zbieranie danych w czasie rzeczywistym oraz ich analizę. Dzięki temu przedsiębiorstwa mogą optymalizować procesy produkcyjne oraz przewidywać awarie sprzętu zanim one wystąpią. Kolejnym ważnym trendem jest zastosowanie sztucznej inteligencji i uczenia maszynowego do analizy danych oraz automatyzacji procesów decyzyjnych. To pozwala na zwiększenie efektywności operacyjnej oraz redukcję kosztów produkcji. Również zrównoważony rozwój staje się kluczowym aspektem przy projektowaniu nowych maszyn; inżynierowie coraz częściej poszukują rozwiązań energooszczędnych oraz materiałów przyjaznych dla środowiska.

Jakie są wyzwania w budowie maszyn przemysłowych w XXI wieku

Budowa maszyn przemysłowych w XXI wieku wiąże się z wieloma wyzwaniami, które wynikają z dynamicznie zmieniającego się rynku oraz rosnących oczekiwań klientów. Jednym z głównych problemów jest konieczność dostosowywania się do coraz bardziej złożonych i specyficznych wymagań produkcyjnych. Klienci oczekują maszyn, które nie tylko będą wydajne, ale również elastyczne i łatwe w integracji z istniejącymi systemami. W związku z tym inżynierowie muszą stawić czoła wyzwaniu projektowania maszyn, które mogą być łatwo modyfikowane i dostosowywane do różnych procesów produkcyjnych. Kolejnym istotnym wyzwaniem jest szybki rozwój technologii, co wymaga ciągłego kształcenia i aktualizacji wiedzy przez specjalistów. Wprowadzenie nowych rozwiązań technologicznych wiąże się także z wysokimi kosztami inwestycji, co może być barierą dla wielu przedsiębiorstw.

Jakie są kluczowe umiejętności potrzebne w projektowaniu maszyn

Projektowanie maszyn przemysłowych to dziedzina, która wymaga od inżynierów posiadania szerokiego wachlarza umiejętności technicznych oraz interpersonalnych. Kluczową umiejętnością jest znajomość programów CAD, które umożliwiają tworzenie precyzyjnych modeli 3D oraz dokumentacji technicznej. Ponadto, inżynierowie powinni posiadać umiejętności analityczne, które pozwalają na przeprowadzanie obliczeń wytrzymałościowych oraz analizę ryzyka. Wiedza z zakresu materiałoznawstwa jest również niezbędna, aby dobierać odpowiednie materiały do konstrukcji maszyn. Umiejętności związane z automatyzacją i programowaniem systemów sterowania są coraz bardziej pożądane, zwłaszcza w kontekście rozwoju technologii IoT i sztucznej inteligencji. Oprócz umiejętności technicznych, ważne są także kompetencje miękkie, takie jak zdolność do pracy w zespole oraz komunikacja z klientem.

Jakie są korzyści płynące z zastosowania nowoczesnych rozwiązań w budowie maszyn

Zastosowanie nowoczesnych rozwiązań w budowie maszyn przemysłowych przynosi szereg korzyści zarówno dla producentów, jak i użytkowników końcowych. Przede wszystkim nowoczesne technologie pozwalają na zwiększenie efektywności produkcji poprzez automatyzację procesów oraz optymalizację zużycia energii. Dzięki zastosowaniu systemów monitorowania i analizy danych możliwe jest szybsze wykrywanie awarii oraz przewidywanie potrzeb konserwacyjnych, co prowadzi do minimalizacji przestojów i zwiększenia wydajności zakładów produkcyjnych. Nowoczesne maszyny często charakteryzują się większą elastycznością, co umożliwia ich łatwe dostosowanie do zmieniających się potrzeb rynku oraz różnorodnych procesów produkcyjnych. Dodatkowo wykorzystanie zaawansowanych materiałów i technologii produkcji przyczynia się do poprawy jakości wyrobów oraz ich trwałości. Korzyści te przekładają się na oszczędności finansowe oraz zwiększenie konkurencyjności przedsiębiorstw na rynku globalnym.

Jakie są najczęstsze błędy popełniane podczas projektowania maszyn

Podczas projektowania maszyn przemysłowych można napotkać wiele pułapek i błędów, które mogą negatywnie wpłynąć na końcowy efekt projektu. Jednym z najczęstszych błędów jest niedostateczna analiza potrzeb klienta oraz specyfikacji technicznych. Ignorowanie wymagań użytkowników może prowadzić do stworzenia maszyny, która nie spełnia oczekiwań lub nie jest funkcjonalna w danym środowisku pracy. Innym powszechnym błędem jest brak uwzględnienia aspektów ergonomicznych; maszyny powinny być zaprojektowane tak, aby były wygodne i bezpieczne w obsłudze dla pracowników. Niezastosowanie odpowiednich zabezpieczeń mechanicznych oraz elektronicznych może prowadzić do poważnych wypadków w miejscu pracy. Kolejnym problemem jest niedostateczne testowanie prototypów przed rozpoczęciem produkcji seryjnej; brak dokładnych testów może skutkować wykrywaniem usterek dopiero po wdrożeniu maszyny do użytku.

Jakie są przyszłe kierunki rozwoju w projektowaniu maszyn przemysłowych

Przyszłość projektowania maszyn przemysłowych zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz zmieniającym się potrzebom rynku. Wśród kluczowych kierunków rozwoju można wyróżnić jeszcze większą integrację systemów IoT, co pozwoli na zbieranie danych o wydajności maszyn w czasie rzeczywistym oraz ich analizę za pomocą sztucznej inteligencji. To umożliwi przedsiębiorstwom optymalizację procesów produkcyjnych oraz lepsze zarządzanie zasobami. Również rozwój technologii druku 3D ma potencjał do rewolucjonizacji procesu produkcji części zamiennych oraz prototypowania nowych rozwiązań. Warto zauważyć rosnącą tendencję do stosowania rozwiązań ekologicznych; projektanci będą coraz częściej poszukiwać materiałów przyjaznych dla środowiska oraz energooszczędnych technologii produkcji.

Jakie znaczenie ma współpraca między działami w projektowaniu maszyn

Współpraca między różnymi działami firmy odgrywa kluczową rolę w procesie projektowania maszyn przemysłowych. Efektywna komunikacja pomiędzy inżynierami mechanikami, elektronikami a specjalistami od automatyki pozwala na lepsze zrozumienie wymagań projektu oraz identyfikację potencjalnych problemów na wcześniejszym etapie prac. Dzięki współpracy możliwe jest także łączenie różnych kompetencji i doświadczeń zespołu, co prowadzi do bardziej innowacyjnych rozwiązań oraz lepszej jakości końcowego produktu. Współpraca ta obejmuje również dział marketingu i sprzedaży; ich wiedza o potrzebach klientów może znacząco wpłynąć na kierunek prac projektowych oraz dostosowanie produktów do oczekiwań rynku. Regularne spotkania zespołów roboczych sprzyjają wymianie informacji i pomysłów, co może prowadzić do szybszego rozwiązywania problemów oraz efektywniejszego zarządzania projektem jako całością.

Jakie są najlepsze praktyki przy projektowaniu maszyn przemysłowych

Projektowanie maszyn przemysłowych wymaga zastosowania najlepszych praktyk, które mogą znacznie zwiększyć efektywność procesu oraz jakość końcowego produktu. Kluczowym elementem jest dokładna analiza potrzeb klienta oraz specyfikacji technicznych przed rozpoczęciem prac projektowych; pozwala to uniknąć wielu problemów na późniejszych etapach realizacji projektu. Ważne jest także stosowanie metodologii iteracyjnej; regularne testowanie prototypów i zbieranie feedbacku od użytkowników pozwala na bieżąco dostosowywać projekt do rzeczywistych potrzeb rynku. Dobrym zwyczajem jest również dokumentowanie wszystkich etapów pracy nad projektem; szczegółowa dokumentacja ułatwia późniejsze modyfikacje oraz serwisowanie maszyny po jej wdrożeniu do użytku.