Przemysł 4.0 to termin, który odnosi się do czwartej rewolucji przemysłowej, charakteryzującej się intensywnym wykorzystaniem nowoczesnych technologii w procesach produkcyjnych. W odróżnieniu od wcześniejszych etapów, takich jak mechanizacja czy automatyzacja, Przemysł 4.0 integruje technologie cyfrowe, sztuczną inteligencję oraz Internet Rzeczy w celu zwiększenia efektywności i elastyczności produkcji. W praktyce oznacza to, że maszyny i urządzenia są w stanie komunikować się ze sobą oraz z systemami zarządzania, co pozwala na bieżąco monitorować procesy produkcyjne i podejmować decyzje w czasie rzeczywistym. Dzięki temu przedsiębiorstwa mogą lepiej reagować na zmieniające się potrzeby rynku oraz optymalizować swoje zasoby. Warto zauważyć, że Przemysł 4.0 nie dotyczy tylko dużych korporacji, ale również małych i średnich przedsiębiorstw, które mogą zyskać na wdrożeniu nowoczesnych rozwiązań technologicznych.

Jakie technologie są kluczowe dla Przemysłu 4.0?

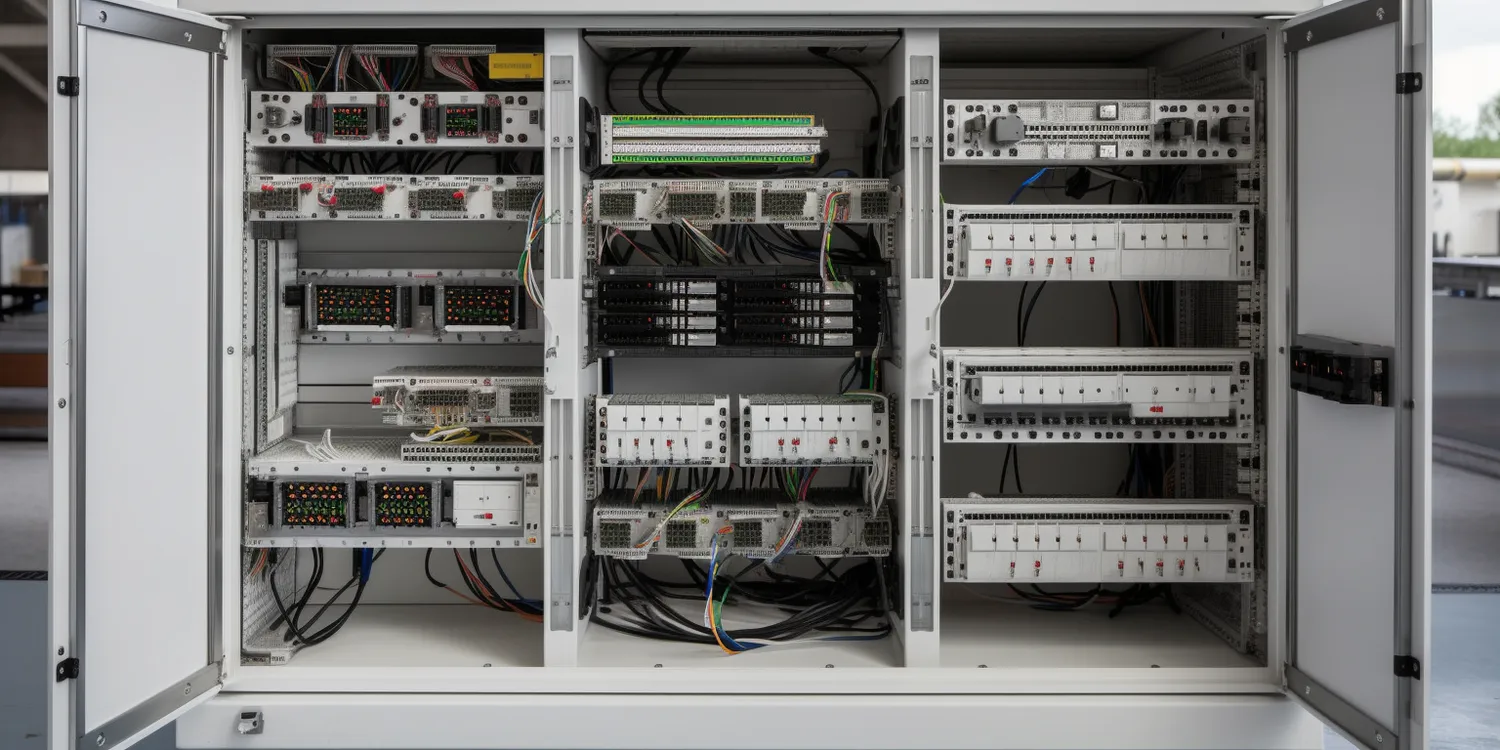

W kontekście Przemysłu 4.0 istnieje wiele technologii, które odgrywają kluczową rolę w transformacji procesów produkcyjnych. Jedną z najważniejszych jest Internet Rzeczy (IoT), który umożliwia podłączenie maszyn do sieci i ich wzajemną komunikację. Dzięki IoT możliwe jest zbieranie danych w czasie rzeczywistym oraz ich analiza, co pozwala na lepsze zarządzanie procesami produkcyjnymi. Kolejną istotną technologią jest sztuczna inteligencja, która może być wykorzystywana do analizy dużych zbiorów danych oraz do automatyzacji podejmowania decyzji. Robotyka również odgrywa ważną rolę w Przemyśle 4.0, ponieważ nowoczesne roboty są coraz bardziej zaawansowane i mogą wykonywać skomplikowane zadania w sposób autonomiczny lub półautonomiczny. Ponadto technologie takie jak chmura obliczeniowa czy analiza big data wspierają zarządzanie danymi oraz umożliwiają elastyczne dostosowywanie się do zmieniających się warunków rynkowych.

Jakie korzyści przynosi wdrożenie Przemysłu 4.0?

Wdrożenie Przemysłu 4.0 przynosi szereg korzyści zarówno dla przedsiębiorstw, jak i dla całej gospodarki. Po pierwsze, umożliwia zwiększenie efektywności produkcji poprzez automatyzację procesów oraz optymalizację wykorzystania zasobów. Dzięki zastosowaniu nowoczesnych technologii firmy mogą znacznie obniżyć koszty operacyjne oraz poprawić jakość swoich produktów. Po drugie, Przemysł 4.0 sprzyja innowacjom i rozwijaniu nowych modeli biznesowych, co pozwala przedsiębiorstwom na lepsze dostosowanie się do zmieniających się potrzeb klientów oraz rynku. Kolejną korzyścią jest możliwość szybszego wprowadzania nowych produktów na rynek dzięki elastycznym liniom produkcyjnym oraz możliwości personalizacji oferty dla klientów. Wreszcie wdrożenie Przemysłu 4.0 przyczynia się do poprawy bezpieczeństwa pracy poprzez automatyzację niebezpiecznych zadań oraz lepsze monitorowanie warunków pracy w zakładach przemysłowych.

Jakie wyzwania stoją przed firmami w kontekście Przemysłu 4.0?

Mimo licznych korzyści związanych z wdrożeniem Przemysłu 4.0 istnieje wiele wyzwań, które muszą zostać pokonane przez przedsiębiorstwa pragnące skorzystać z jego potencjału. Jednym z największych problemów jest brak odpowiednich umiejętności wśród pracowników, którzy muszą być przeszkoleni w zakresie obsługi nowoczesnych technologii oraz interpretacji danych generowanych przez systemy informatyczne. Kolejnym wyzwaniem jest konieczność inwestycji w infrastrukturę technologiczną, co może być szczególnie trudne dla małych i średnich przedsiębiorstw o ograniczonych budżetach. Dodatkowo firmy muszą zmierzyć się z kwestiami związanymi z bezpieczeństwem danych oraz ochroną prywatności użytkowników, ponieważ większa ilość połączonych urządzeń zwiększa ryzyko cyberataków i naruszeń danych osobowych.

Jak Przemysł 4.0 wpływa na rynek pracy i zatrudnienie?

Wprowadzenie Przemysłu 4.0 ma istotny wpływ na rynek pracy oraz zatrudnienie w różnych sektorach gospodarki. Z jednej strony, automatyzacja i robotyzacja procesów produkcyjnych mogą prowadzić do redukcji miejsc pracy w tradycyjnych rolach, takich jak operatorzy maszyn czy pracownicy linii montażowych. W miarę jak maszyny stają się coraz bardziej zaawansowane, wiele zadań, które wcześniej wymagały ludzkiej interwencji, może być wykonywanych przez technologie. Z drugiej strony, Przemysł 4.0 stwarza nowe możliwości zatrudnienia w obszarach związanych z technologią, takich jak programowanie, analiza danych czy zarządzanie systemami informatycznymi. Wzrost zapotrzebowania na specjalistów w tych dziedzinach prowadzi do konieczności przeszkolenia obecnych pracowników oraz kształcenia nowych kadr. Warto również zauważyć, że Przemysł 4.0 promuje rozwój umiejętności miękkich, takich jak zdolność do pracy w zespole, kreatywność oraz umiejętność rozwiązywania problemów.

Jakie są przykłady zastosowania Przemysłu 4.0 w różnych branżach?

Przemysł 4.0 znajduje zastosowanie w wielu branżach, co przyczynia się do zwiększenia efektywności i innowacyjności w różnych sektorach gospodarki. W przemyśle motoryzacyjnym wykorzystanie technologii IoT pozwala na monitorowanie stanu pojazdów w czasie rzeczywistym oraz przewidywanie potrzeb serwisowych, co zwiększa satysfakcję klientów i obniża koszty utrzymania floty. W branży spożywczej automatyzacja procesów produkcyjnych oraz zastosowanie systemów zarządzania jakością przyczyniają się do poprawy bezpieczeństwa żywności oraz efektywności operacyjnej. W sektorze energetycznym inteligentne sieci energetyczne umożliwiają lepsze zarządzanie dostawami energii oraz integrację odnawialnych źródeł energii. W medycynie zastosowanie technologii Przemysłu 4.0 obejmuje telemedycynę oraz zdalne monitorowanie pacjentów, co zwiększa dostępność usług zdrowotnych i poprawia jakość opieki. Również w logistyce wdrożenie rozwiązań opartych na sztucznej inteligencji pozwala na optymalizację tras transportowych oraz zarządzanie magazynami w sposób bardziej efektywny.

Jakie są kluczowe elementy strategii wdrażania Przemysłu 4.0?

Aby skutecznie wdrożyć Przemysł 4.0, przedsiębiorstwa muszą opracować kompleksową strategię, która uwzględnia kilka kluczowych elementów. Po pierwsze, ważne jest przeprowadzenie analizy obecnego stanu technologicznego firmy oraz zidentyfikowanie obszarów wymagających modernizacji lub automatyzacji. Następnie należy określić cele wdrożenia, takie jak zwiększenie efektywności produkcji czy poprawa jakości produktów. Kolejnym krokiem jest wybór odpowiednich technologii oraz dostawców rozwiązań technologicznych, które najlepiej odpowiadają potrzebom przedsiębiorstwa. Ważnym elementem strategii jest także zaangażowanie pracowników w proces transformacji poprzez szkolenia oraz budowanie kultury innowacji w organizacji. Należy również zadbać o odpowiednią infrastrukturę IT oraz zabezpieczenia danych, aby zapewnić bezpieczeństwo operacji i ochronę informacji przed cyberatakami.

Jakie są przyszłe kierunki rozwoju Przemysłu 4.0?

Przyszłość Przemysłu 4.0 zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz rosnącemu zainteresowaniu przedsiębiorstw innowacjami. Jednym z kluczowych kierunków rozwoju będzie dalsza integracja sztucznej inteligencji z procesami produkcyjnymi, co pozwoli na jeszcze większą automatyzację i optymalizację działań firm. Ponadto rozwój technologii blockchain może przyczynić się do poprawy transparentności i bezpieczeństwa transakcji w łańcuchu dostaw, co jest szczególnie istotne w kontekście globalizacji rynku. Warto również zwrócić uwagę na rosnącą popularność zrównoważonego rozwoju i zielonych technologii, które będą miały coraz większe znaczenie dla firm dążących do minimalizacji swojego wpływu na środowisko naturalne. Również rozwój Internetu Rzeczy (IoT) będzie kontynuowany, co umożliwi jeszcze bardziej zaawansowane monitorowanie procesów produkcyjnych oraz lepsze zarządzanie zasobami.

Jakie są najlepsze praktyki dla firm wdrażających Przemysł 4.0?

Aby skutecznie wdrożyć rozwiązania związane z Przemysłem 4.0, firmy powinny stosować najlepsze praktyki oparte na doświadczeniach innych organizacji oraz analizach rynkowych. Po pierwsze, kluczowe jest rozpoczęcie transformacji od małych projektów pilotażowych, które pozwolą na przetestowanie nowych technologii bez dużych inwestycji finansowych i ryzyka niepowodzenia. Po drugie, warto angażować pracowników na każdym etapie procesu transformacji – ich wiedza i doświadczenie mogą być niezwykle cenne w identyfikowaniu problemów i proponowaniu rozwiązań. Kolejną dobrą praktyką jest regularne monitorowanie wyników wdrożonych rozwiązań oraz ich wpływu na efektywność operacyjną firmy – pozwala to na bieżąco dostosowywać strategie działania i eliminować ewentualne niedociągnięcia. Firmy powinny również inwestować w rozwój kompetencji swoich pracowników poprzez szkolenia i kursy związane z nowymi technologiami i metodami pracy.

Jakie są kluczowe czynniki sukcesu w Przemyśle 4.0?

Kluczowe czynniki sukcesu w implementacji Przemysłu 4.0 obejmują kilka istotnych elementów, które mogą znacząco wpłynąć na efektywność i trwałość transformacji. Po pierwsze, silne przywództwo jest niezbędne do skutecznego wdrożenia innowacji – liderzy muszą być wizjonerami, którzy potrafią inspirować zespół do działania i adaptacji do zmian. Po drugie, kultura organizacyjna sprzyjająca innowacjom oraz otwartości na nowe technologie jest kluczowa dla zaangażowania pracowników w proces transformacji. Warto również inwestować w odpowiednie technologie oraz infrastrukturę IT, które umożliwią płynne wdrożenie rozwiązań Przemysłu 4.0. Kolejnym czynnikiem sukcesu jest umiejętność analizy danych oraz wykorzystania ich do podejmowania decyzji strategicznych, co pozwala na lepsze dostosowanie się do zmieniających się warunków rynkowych.