Przemysł 4.0 to termin, który odnosi się do czwartej rewolucji przemysłowej, charakteryzującej się integracją nowoczesnych technologii w procesach produkcyjnych. W przeciwieństwie do wcześniejszych etapów, które koncentrowały się głównie na automatyzacji i mechanizacji, przemysł 4.0 wprowadza elementy takie jak Internet Rzeczy, sztuczna inteligencja oraz analiza danych w czasie rzeczywistym. Dzięki tym technologiom przedsiębiorstwa mogą zwiększać efektywność produkcji, optymalizować procesy oraz lepiej dostosowywać się do zmieniających się potrzeb rynku. Przemysł 4.0 ma potencjał do zrewolucjonizowania nie tylko sektora produkcyjnego, ale także całej gospodarki, ponieważ umożliwia tworzenie bardziej elastycznych i zintegrowanych systemów produkcyjnych. W rezultacie firmy mogą szybciej reagować na zmiany popytu oraz wprowadzać innowacje, co przekłada się na ich konkurencyjność na globalnym rynku.

Jakie technologie są kluczowe dla przemysłu 4.0

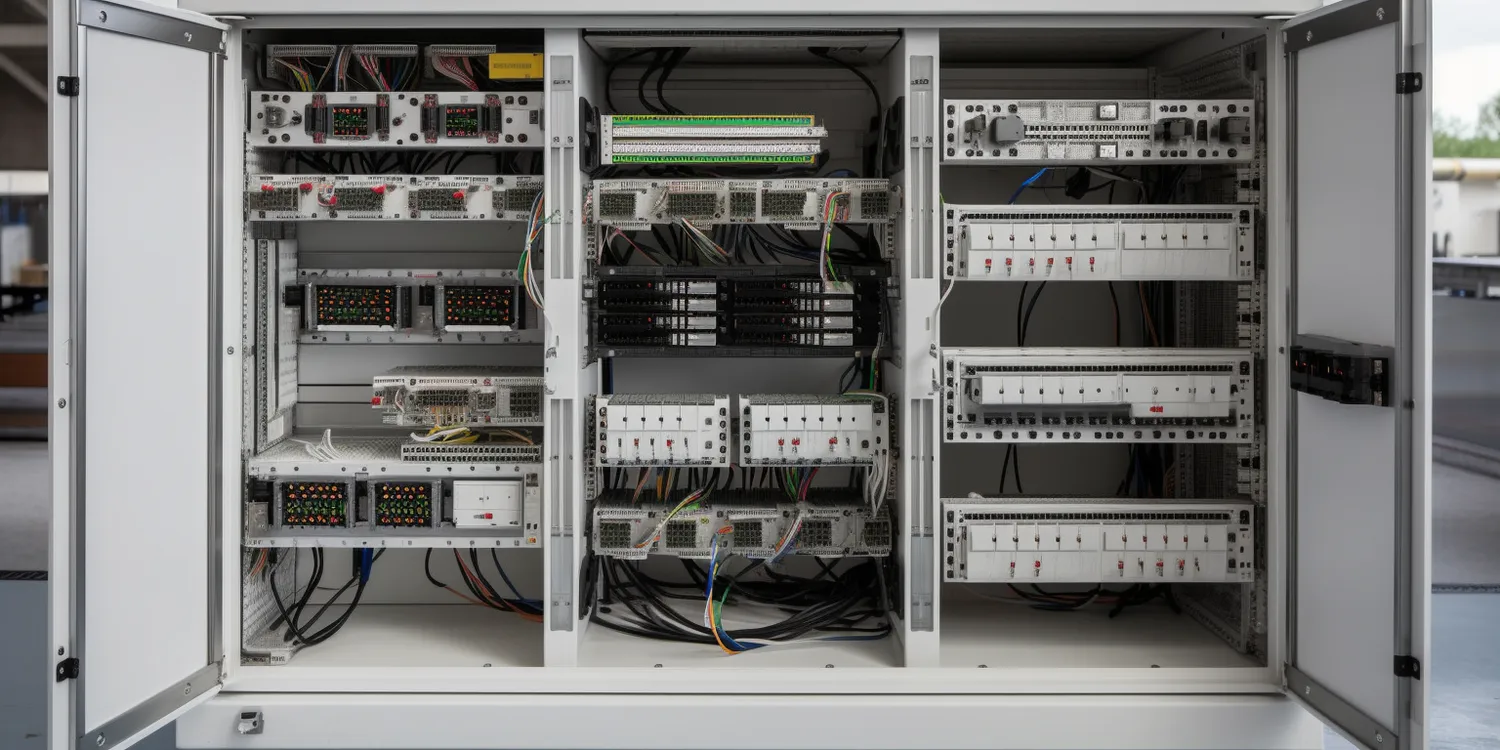

W kontekście przemysłu 4.0 kluczowe znaczenie mają różnorodne technologie, które wspierają automatyzację oraz cyfryzację procesów produkcyjnych. Jedną z najważniejszych jest Internet Rzeczy, który pozwala na komunikację między maszynami a systemami informatycznymi. Dzięki temu możliwe jest zbieranie danych w czasie rzeczywistym oraz ich analiza, co prowadzi do lepszego zarządzania zasobami i optymalizacji procesów. Kolejną istotną technologią jest sztuczna inteligencja, która umożliwia podejmowanie decyzji na podstawie analizy dużych zbiorów danych. AI może być wykorzystywana do przewidywania awarii maszyn czy optymalizacji harmonogramów produkcji. Automatyzacja procesów za pomocą robotów również odgrywa kluczową rolę w przemyśle 4.0, pozwalając na zwiększenie wydajności oraz redukcję kosztów produkcji.

Jakie korzyści płyną z wdrożenia przemysłu 4.0

Wdrożenie zasad przemysłu 4.0 wiąże się z wieloma korzyściami dla przedsiębiorstw oraz całej gospodarki. Przede wszystkim pozwala na zwiększenie efektywności produkcji poprzez automatyzację wielu procesów oraz eliminację błędów ludzkich. Dzięki zastosowaniu nowoczesnych technologii możliwe jest szybsze reagowanie na zmieniające się potrzeby klientów oraz dostosowywanie oferty do ich oczekiwań. Kolejną zaletą jest możliwość lepszego zarządzania zasobami, co prowadzi do oszczędności finansowych oraz zmniejszenia wpływu na środowisko naturalne. Przemysł 4.0 sprzyja również innowacjom, ponieważ umożliwia szybkie testowanie nowych rozwiązań oraz prototypowanie produktów w krótszym czasie niż dotychczas. Warto również zwrócić uwagę na aspekt społeczny – dzięki automatyzacji wiele rutynowych zadań zostaje zredukowanych, co pozwala pracownikom skupić się na bardziej kreatywnych i wartościowych zadaniach.

Jakie wyzwania stoją przed przemysłem 4.0

Mimo licznych korzyści związanych z wdrożeniem przemysłu 4.0 istnieje także szereg wyzwań, które przedsiębiorstwa muszą pokonać, aby skutecznie implementować nowe technologie. Jednym z najważniejszych problemów jest kwestia bezpieczeństwa danych – wraz z rosnącą ilością zbieranych informacji wzrasta ryzyko cyberataków oraz naruszeń prywatności. Firmy muszą inwestować w odpowiednie zabezpieczenia oraz procedury ochrony danych, aby chronić swoje zasoby przed zagrożeniami zewnętrznymi. Kolejnym wyzwaniem jest potrzeba ciągłego doskonalenia umiejętności pracowników – w miarę jak technologie się rozwijają, konieczne staje się kształcenie personelu w zakresie obsługi nowoczesnych narzędzi i systemów informatycznych. Dodatkowo przedsiębiorstwa muszą zmierzyć się z kwestią integracji nowych rozwiązań z istniejącymi systemami produkcyjnymi, co może być czasochłonne i kosztowne.

Jakie są przykłady zastosowania przemysłu 4.0 w praktyce

Przemysł 4.0 znajduje zastosowanie w różnych sektorach gospodarki, a jego implementacja przynosi wymierne korzyści. W branży motoryzacyjnej wiele firm wykorzystuje technologie takie jak Internet Rzeczy oraz sztuczna inteligencja do optymalizacji procesów produkcyjnych. Przykładem może być fabryka, w której maszyny komunikują się ze sobą, monitorując stan produkcji i przewidując awarie, co pozwala na minimalizację przestojów. W sektorze spożywczym z kolei zastosowanie technologii 4.0 umożliwia ścisłe monitorowanie łańcucha dostaw, co przekłada się na zwiększenie bezpieczeństwa żywności oraz efektywności logistycznej. W branży energetycznej inteligentne sieci energetyczne pozwalają na lepsze zarządzanie zużyciem energii oraz integrację odnawialnych źródeł energii. W obszarze zdrowia przemysł 4.0 przyczynia się do rozwoju telemedycyny oraz zdalnego monitorowania pacjentów, co zwiększa dostępność usług medycznych.

Jakie umiejętności są potrzebne w erze przemysłu 4.0

W dobie przemysłu 4.0 zmieniają się wymagania dotyczące umiejętności pracowników, co stawia przed nimi nowe wyzwania. Kluczowe znaczenie mają kompetencje cyfrowe, które obejmują umiejętność obsługi nowoczesnych narzędzi informatycznych oraz analizy danych. Pracownicy powinni być w stanie korzystać z systemów zarządzania produkcją oraz aplikacji opartych na chmurze, co pozwala na efektywne zarządzanie projektami i zasobami. Ponadto umiejętności związane z programowaniem oraz inżynierią danych stają się coraz bardziej pożądane, ponieważ umożliwiają tworzenie i wdrażanie innowacyjnych rozwiązań technologicznych. Warto również zwrócić uwagę na znaczenie umiejętności miękkich, takich jak zdolność do pracy w zespole, kreatywność czy elastyczność w podejściu do problemów. W erze przemysłu 4.0 istotne jest także ciągłe kształcenie i rozwijanie kompetencji zawodowych, aby nadążać za dynamicznymi zmianami w technologii i rynku pracy.

Jakie są różnice między przemysłem 4.0 a wcześniejszymi rewolucjami

Przemysł 4.0 różni się od wcześniejszych rewolucji przemysłowych pod wieloma względami, co czyni go unikalnym etapem w historii produkcji i technologii. Pierwsza rewolucja przemysłowa koncentrowała się głównie na mechanizacji procesów produkcyjnych dzięki wykorzystaniu pary wodnej oraz maszyn mechanicznych. Druga rewolucja przyniosła elektryczność i masową produkcję, co pozwoliło na zwiększenie wydajności i obniżenie kosztów produkcji. Trzecia rewolucja to era automatyzacji i komputeryzacji, która zrewolucjonizowała sposób pracy w fabrykach poprzez wprowadzenie robotów i systemów informatycznych. Przemysł 4.0 natomiast skupia się na integracji tych wszystkich elementów z nowoczesnymi technologiami cyfrowymi, takimi jak sztuczna inteligencja czy Internet Rzeczy, co prowadzi do stworzenia inteligentnych fabryk zdolnych do samodzielnego podejmowania decyzji na podstawie analizy danych w czasie rzeczywistym.

Jakie są perspektywy rozwoju przemysłu 4.0 w przyszłości

Perspektywy rozwoju przemysłu 4.0 są niezwykle obiecujące, a wiele prognoz wskazuje na dalszy wzrost znaczenia nowoczesnych technologii w procesach produkcyjnych. W miarę jak technologia będzie się rozwijać, można spodziewać się coraz większej automatyzacji procesów oraz integracji sztucznej inteligencji w codziennym funkcjonowaniu przedsiębiorstw. To z kolei przyczyni się do dalszego zwiększenia efektywności produkcji oraz redukcji kosztów operacyjnych. W przyszłości możemy także zobaczyć rozwój nowych modeli biznesowych opartych na danych oraz platformach cyfrowych, które umożliwią lepszą współpracę między firmami a klientami. Równocześnie ważne będzie zapewnienie bezpieczeństwa danych oraz ochrona prywatności użytkowników, co stanie się kluczowym zagadnieniem dla przedsiębiorstw działających w erze cyfrowej.

Jakie są kluczowe trendy związane z przemysłem 4.0

W kontekście przemysłu 4.0 można wyróżnić kilka kluczowych trendów, które mają istotny wpływ na jego rozwój oraz implementację w różnych sektorach gospodarki. Jednym z najważniejszych trendów jest rosnąca automatyzacja procesów produkcyjnych za pomocą robotów i systemów sztucznej inteligencji, co pozwala na zwiększenie wydajności oraz redukcję błędów ludzkich. Kolejnym istotnym trendem jest rozwój Internetu Rzeczy, który umożliwia komunikację między maszynami a systemami informatycznymi, co prowadzi do lepszego zarządzania danymi oraz optymalizacji procesów produkcyjnych. Warto również zwrócić uwagę na znaczenie analizy danych – przedsiębiorstwa zaczynają wykorzystywać big data do podejmowania lepszych decyzji biznesowych i przewidywania trendów rynkowych. Trendem jest także personalizacja produktów – klienci oczekują coraz bardziej dostosowanych ofert, co wymusza na firmach elastyczność produkcji oraz innowacyjność w projektowaniu produktów.

Jakie są skutki społeczne przemysłu 4.0 dla pracowników

Przemysł 4.0 niesie ze sobą szereg skutków społecznych dla pracowników, które mogą mieć zarówno pozytywne, jak i negatywne konsekwencje dla rynku pracy i jakości życia ludzi zatrudnionych w różnych sektorach gospodarki. Z jednej strony automatyzacja procesów produkcyjnych może prowadzić do redukcji miejsc pracy związanych z rutynowymi zadaniami manualnymi, co budzi obawy o utratę zatrudnienia przez wielu pracowników o niskich kwalifikacjach. Z drugiej strony jednak rozwój technologii stwarza nowe możliwości zatrudnienia w obszarach związanych z programowaniem, inżynierią danych czy zarządzaniem systemami informatycznymi – te zawody będą cieszyć się rosnącym zainteresowaniem ze strony pracodawców w nadchodzących latach. Ponadto zmiany te mogą prowadzić do wzrostu satysfakcji zawodowej pracowników poprzez eliminację monotonnych zadań i umożliwienie im skupienia się na bardziej kreatywnych aspektach pracy.