Destylarka do rozpuszczalników to urządzenie, które wykorzystuje proces destylacji do oddzielania różnych substancji chemicznych. W praktyce oznacza to, że destylarka podgrzewa mieszaninę rozpuszczalników, co prowadzi do ich odparowania. Każdy z rozpuszczalników ma swoją specyficzną temperaturę wrzenia, co pozwala na ich selektywne oddzielanie. Po odparowaniu, para przechodzi przez chłodnicę, gdzie skrapla się i zbiera w osobnym naczyniu. Taki proces jest niezwykle efektywny i pozwala na uzyskanie czystych substancji chemicznych, które mogą być następnie używane w różnych aplikacjach przemysłowych oraz laboratoryjnych. Ważnym aspektem działania destylarki jest również kontrola temperatury oraz ciśnienia, co wpływa na wydajność procesu oraz jakość uzyskiwanego produktu. Odpowiednie ustawienia tych parametrów są kluczowe dla skuteczności destylacji i minimalizacji strat materiałowych.

Jakie są rodzaje destylarek do rozpuszczalników

Na rynku dostępnych jest wiele rodzajów destylarek do rozpuszczalników, które różnią się między sobą konstrukcją oraz przeznaczeniem. Najpopularniejsze z nich to destylarki prostokątne oraz cylindryczne, które różnią się kształtem zbiornika oraz sposobem odprowadzania pary. W przypadku destylarek prostokątnych mamy do czynienia z większą powierzchnią parowania, co może przekładać się na wyższą wydajność procesu. Z kolei cylindryczne modele charakteryzują się bardziej kompaktowymi wymiarami i są często wybierane do mniejszych laboratoriów. Innym ważnym podziałem jest klasyfikacja według zastosowania – wyróżniamy destylarki laboratoryjne, przemysłowe oraz mobilne. Destylarki laboratoryjne są zazwyczaj mniejsze i przeznaczone do pracy w warunkach badawczych, podczas gdy modele przemysłowe są znacznie większe i przystosowane do ciągłej produkcji na dużą skalę. Mobilne destylarki natomiast znajdują zastosowanie tam, gdzie konieczne jest szybkie uzyskanie czystych rozpuszczalników w terenie.

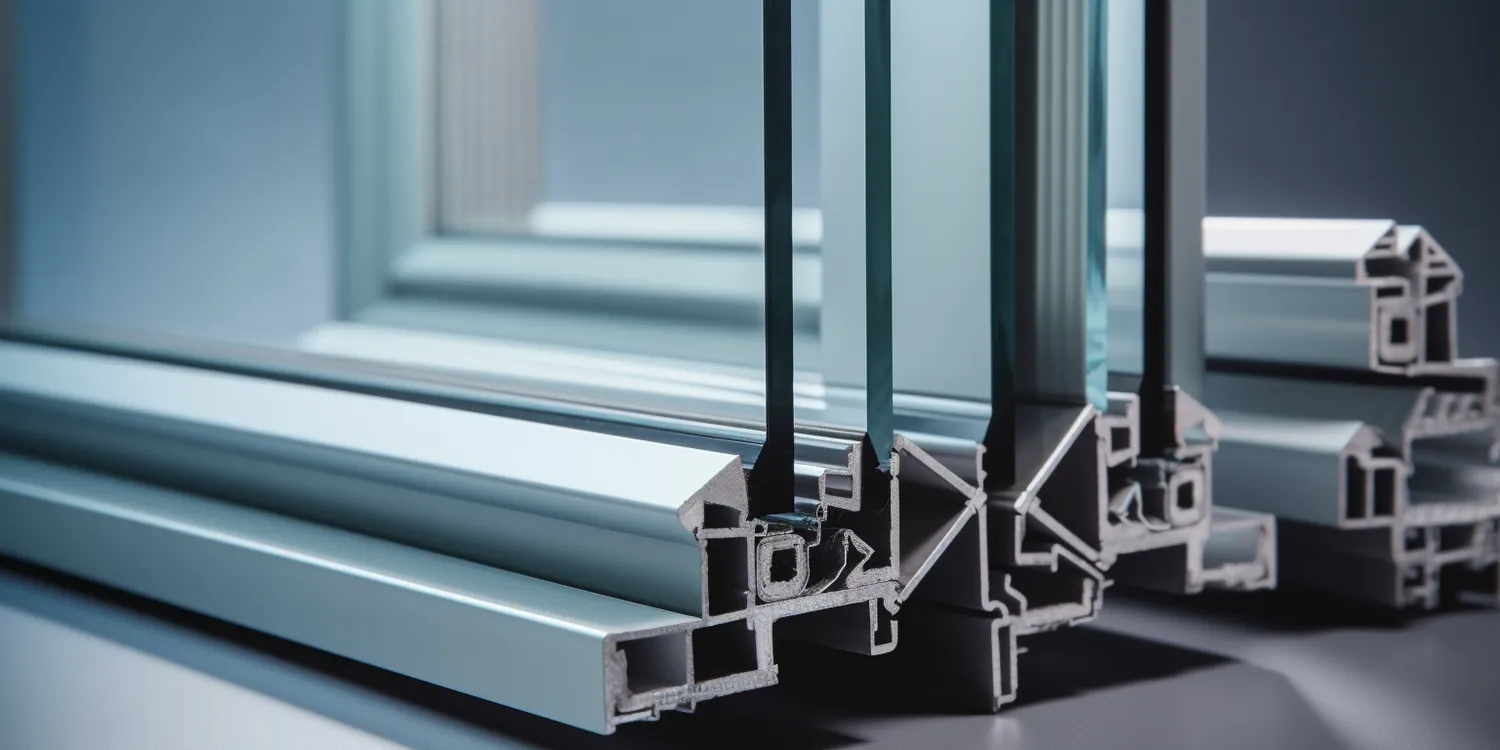

Jakie materiały są używane w budowie destylarek

Budowa destylarki do rozpuszczalników opiera się na zastosowaniu materiałów odpornych na działanie chemikaliów oraz wysokich temperatur. Najczęściej wykorzystywanym materiałem jest stal nierdzewna, która charakteryzuje się dużą odpornością na korozję oraz łatwością w utrzymaniu czystości. Stal nierdzewna zapewnia także długowieczność urządzenia, co jest istotne w kontekście intensywnego użytkowania w przemyśle czy laboratoriach. W niektórych przypadkach stosuje się również szkło borokrzemowe, które jest idealne do pracy z agresywnymi substancjami chemicznymi i pozwala na obserwację procesów zachodzących wewnątrz destylarki. Szkło borokrzemowe ma także tę zaletę, że nie reaguje z większością chemikaliów, co gwarantuje bezpieczeństwo podczas pracy. Dodatkowo elementy takie jak uszczelki czy zawory wykonane są z materiałów odpornych na działanie wysokich temperatur oraz chemikaliów, co zapewnia szczelność całego systemu.

Jakie zastosowania mają destylarki do rozpuszczalników

Destylarki do rozpuszczalników znajdują szerokie zastosowanie w różnych branżach przemysłowych oraz laboratoriach badawczych. W przemyśle chemicznym służą one do oczyszczania surowców oraz uzyskiwania wysokiej czystości produktów końcowych. Dzięki możliwości separacji poszczególnych składników mieszaniny można uzyskać substancje o pożądanych właściwościach fizykochemicznych. W branży farmaceutycznej destylarki są wykorzystywane do produkcji leków oraz substancji czynnych, gdzie czystość składników ma kluczowe znaczenie dla bezpieczeństwa pacjentów. Również w kosmetykach stosuje się destylację do pozyskiwania naturalnych olejków eterycznych czy ekstraktów roślinnych. Laboratoria badawcze korzystają z destylarek do przeprowadzania eksperymentów związanych z analizą chemiczną oraz syntezą nowych związków chemicznych. Ponadto destylarki mogą być wykorzystywane w procesach recyklingu rozpuszczalników, co przyczynia się do ochrony środowiska poprzez zmniejszenie ilości odpadów chemicznych.

Jakie są kluczowe elementy destylarki do rozpuszczalników

Kluczowe elementy destylarki do rozpuszczalników odgrywają istotną rolę w zapewnieniu efektywności i bezpieczeństwa procesu destylacji. Podstawowym komponentem jest zbiornik, w którym odbywa się podgrzewanie mieszaniny rozpuszczalników. Zbiornik ten musi być wykonany z materiałów odpornych na wysokie temperatury oraz korozję, aby zapewnić długotrwałe użytkowanie. Kolejnym ważnym elementem jest system grzewczy, który może być oparty na różnych technologiach, takich jak elektryczne grzałki, palniki gazowe czy systemy parowe. Wybór odpowiedniego źródła ciepła zależy od specyfiki procesu oraz wymagań dotyczących wydajności. Po odparowaniu substancji para przemieszcza się do chłodnicy, gdzie następuje jej skraplanie. Chłodnica jest kluczowym elementem, który wpływa na efektywność procesu, a jej konstrukcja powinna umożliwiać skuteczne odprowadzanie ciepła. Dodatkowo, destylarka wyposażona jest w różnego rodzaju zawory i uszczelki, które zapewniają szczelność systemu oraz umożliwiają kontrolę nad ciśnieniem i przepływem pary.

Jakie są zalety korzystania z destylarek do rozpuszczalników

Korzystanie z destylarek do rozpuszczalników niesie ze sobą wiele korzyści zarówno dla przemysłu, jak i dla laboratoriów badawczych. Przede wszystkim, proces destylacji pozwala na uzyskanie wysokiej czystości substancji chemicznych, co jest niezbędne w wielu aplikacjach. Dzięki temu możliwe jest produkowanie leków, kosmetyków czy innych produktów chemicznych o ściśle określonych właściwościach. Destylacja jest również procesem efektywnym pod względem kosztów – po początkowej inwestycji w sprzęt, dalsze koszty operacyjne mogą być stosunkowo niskie, zwłaszcza gdy uwzględnimy możliwość recyklingu rozpuszczalników. Kolejną zaletą jest elastyczność tego procesu – destylarki mogą być dostosowane do różnych rodzajów mieszanin oraz wymagań dotyczących jakości końcowego produktu. Dodatkowo nowoczesne destylarki często wyposażone są w systemy automatyzacji, co pozwala na zdalne monitorowanie i kontrolowanie procesu, zwiększając tym samym bezpieczeństwo pracy oraz minimalizując ryzyko błędów ludzkich.

Jakie są najczęstsze problemy związane z destylarkami do rozpuszczalników

Mimo że destylarki do rozpuszczalników są niezwykle efektywnymi narzędziami, mogą występować pewne problemy związane z ich użytkowaniem. Jednym z najczęstszych problemów jest niewłaściwe ustawienie temperatury lub ciśnienia, co może prowadzić do nieefektywnej separacji składników mieszaniny. Zbyt niska temperatura wrzenia może skutkować niedostatecznym odparowaniem substancji, podczas gdy zbyt wysoka może prowadzić do degradacji niektórych składników chemicznych. Innym problemem mogą być awarie systemu grzewczego lub chłodniczego, co może wpłynąć na cały proces destylacji i prowadzić do strat materiałowych. Warto również zwrócić uwagę na kwestie związane z czystością urządzenia – osady chemiczne mogą gromadzić się wewnątrz zbiornika lub rur chłodniczych, co negatywnie wpływa na jakość uzyskiwanego produktu. Regularne czyszczenie i konserwacja są kluczowe dla utrzymania wysokiej wydajności destylarki. Dodatkowo użytkownicy powinni być świadomi potencjalnych zagrożeń związanych z pracą z substancjami chemicznymi oraz przestrzegać zasad bezpieczeństwa podczas obsługi urządzenia.

Jak wybrać odpowiednią destylarkę do rozpuszczalników

Wybór odpowiedniej destylarki do rozpuszczalników to kluczowy krok dla każdego laboratorium czy zakładu przemysłowego zajmującego się procesami chemicznymi. Przede wszystkim należy określić potrzeby związane z wydajnością – różne modele oferują różne moce produkcyjne oraz możliwości separacji składników. Ważnym aspektem jest również rodzaj mieszanin, które będą poddawane destylacji; niektóre urządzenia lepiej radzą sobie z konkretnymi typami substancji chemicznych niż inne. Kolejnym czynnikiem jest budżet – ceny destylarek mogą się znacznie różnić w zależności od ich funkcji i jakości wykonania. Należy również zwrócić uwagę na materiały użyte w konstrukcji urządzenia; stal nierdzewna oraz szkło borokrzemowe to najlepsze opcje dla zapewnienia trwałości i odporności na działanie chemikaliów. Dodatkowo warto zastanowić się nad możliwością automatyzacji procesu – nowoczesne modele często oferują zaawansowane systemy monitorowania i kontroli, co może znacznie ułatwić obsługę urządzenia.

Jakie są przepisy dotyczące użytkowania destylarek do rozpuszczalników

Użytkowanie destylarek do rozpuszczalników podlega różnorodnym przepisom prawnym oraz normom bezpieczeństwa, które mają na celu ochronę zdrowia ludzi oraz środowiska naturalnego. W wielu krajach istnieją szczegółowe regulacje dotyczące przechowywania i obróbki substancji chemicznych, które muszą być przestrzegane przez wszystkie laboratoria i zakłady przemysłowe. Przepisy te obejmują m.in. wymagania dotyczące wentylacji pomieszczeń, w których znajdują się destylarki, a także zasady dotyczące ochrony osobistej pracowników obsługujących te urządzenia. Ważnym aspektem są także regulacje dotyczące emisji substancji lotnych do atmosfery; wiele krajów wprowadza limity dotyczące ilości szkodliwych substancji emitowanych podczas procesów chemicznych. Użytkownicy powinni również być świadomi przepisów dotyczących transportu i składowania rozpuszczalników; niewłaściwe postępowanie z tymi substancjami może prowadzić do poważnych konsekwencji prawnych oraz finansowych.

Jakie innowacje technologiczne wpływają na rozwój destylarek

Innowacje technologiczne mają ogromny wpływ na rozwój destylarek do rozpuszczalników, wprowadzając nowe rozwiązania zwiększające efektywność procesów oraz poprawiające bezpieczeństwo pracy. Jednym z najważniejszych trendów jest automatyzacja procesów destylacyjnych; nowoczesne urządzenia często wyposażone są w zaawansowane systemy monitorowania parametrów pracy oraz automatyczne sterowanie temperaturą i ciśnieniem. Dzięki temu możliwe jest osiągnięcie optymalnych warunków pracy bez konieczności ciągłego nadzorowania przez operatora. Innowacyjne technologie pozwalają również na bardziej precyzyjne oddzielanie składników mieszanin dzięki zastosowaniu nowych materiałów filtracyjnych czy ulepszonych konstrukcji chłodniczych. Również rozwój technologii cyfrowych umożliwia zbieranie danych o przebiegu procesu w czasie rzeczywistym; analiza tych danych pozwala na identyfikację potencjalnych problemów oraz optymalizację pracy urządzenia.