Przemysł 4.0 to termin, który odnosi się do czwartej rewolucji przemysłowej, charakteryzującej się zaawansowaną automatyzacją, cyfryzacją oraz integracją nowoczesnych technologii w procesach produkcyjnych. W ramach tej koncepcji kluczowe znaczenie ma Internet Rzeczy (IoT), sztuczna inteligencja (AI), big data oraz robotyka, które wspólnie tworzą inteligentne fabryki zdolne do samodzielnego podejmowania decyzji. Wprowadzenie Przemysłu 4.0 ma na celu zwiększenie efektywności produkcji, obniżenie kosztów oraz poprawę jakości produktów. Dzięki zastosowaniu nowoczesnych technologii przedsiębiorstwa mogą lepiej dostosowywać się do zmieniających się potrzeb rynku oraz zwiększać swoją konkurencyjność. Przemysł 4.0 nie tylko zmienia sposób, w jaki produkujemy, ale także wpływa na całą strukturę organizacyjną firm, wprowadzając nowe modele biznesowe i zmieniając relacje z klientami.

Jakie technologie są kluczowe w Przemyśle 4.0

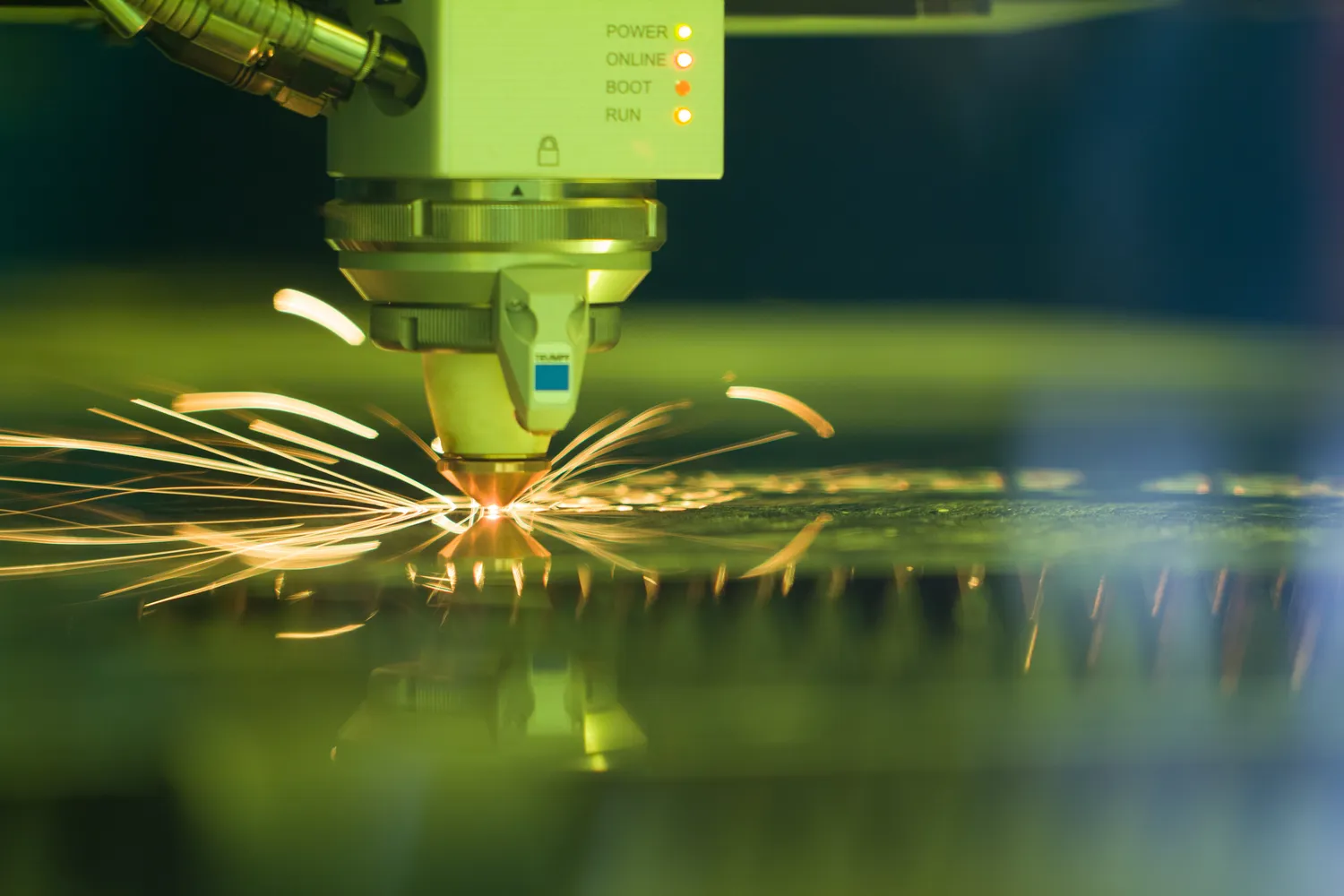

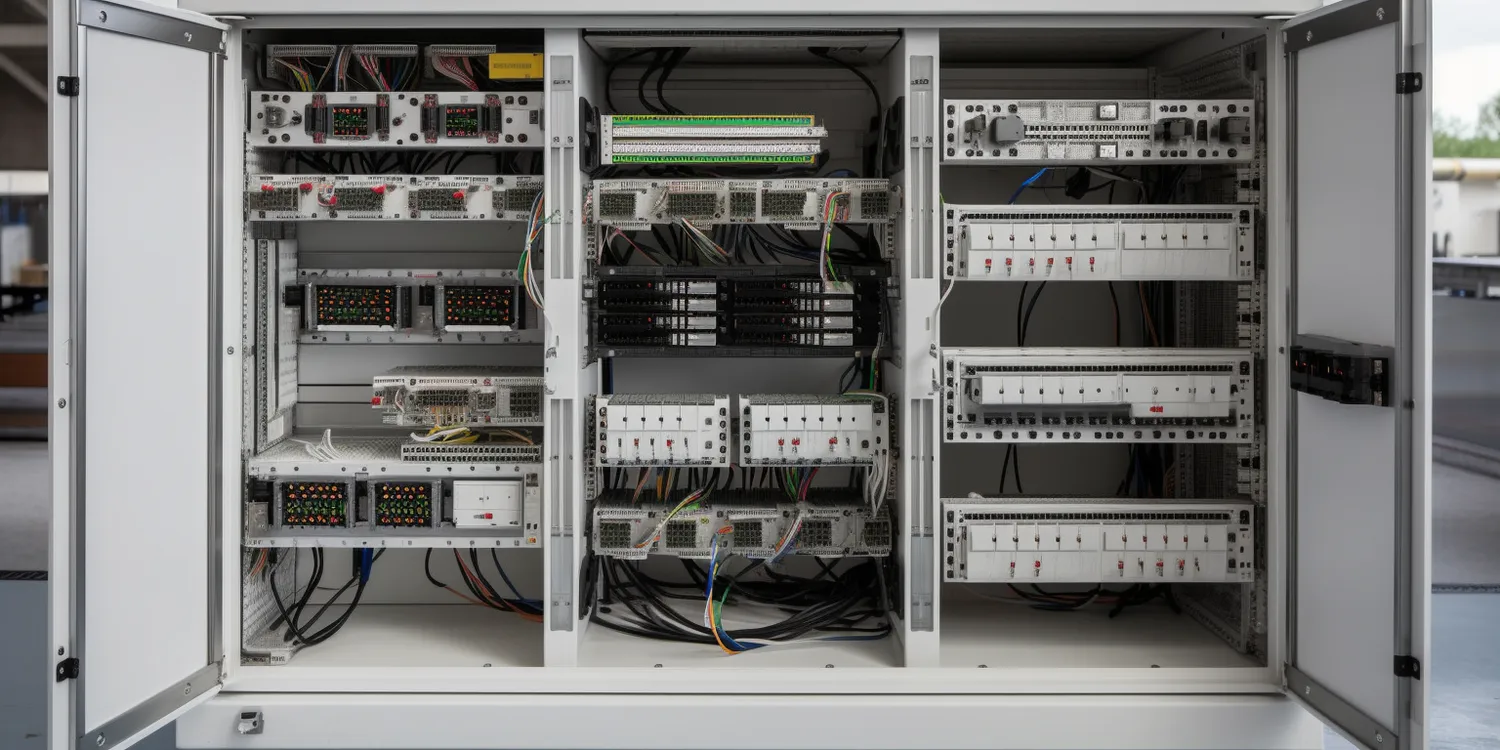

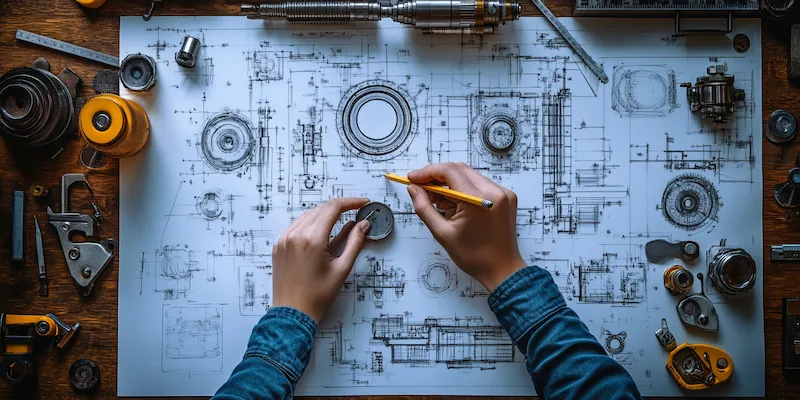

W kontekście Przemysłu 4.0 kluczowe technologie obejmują szereg innowacyjnych rozwiązań, które wspierają automatyzację i cyfryzację procesów produkcyjnych. Internet Rzeczy (IoT) odgrywa fundamentalną rolę, umożliwiając komunikację między maszynami oraz zbieranie danych w czasie rzeczywistym. Dzięki temu przedsiębiorstwa mogą monitorować wydajność swoich urządzeń oraz szybko reagować na ewentualne problemy. Sztuczna inteligencja (AI) pozwala na analizowanie ogromnych zbiorów danych, co umożliwia podejmowanie bardziej trafnych decyzji biznesowych i optymalizację procesów produkcyjnych. Robotyka również zyskuje na znaczeniu, a nowoczesne roboty są w stanie wykonywać skomplikowane zadania z precyzją i szybkością, co przekłada się na zwiększenie efektywności produkcji. Dodatkowo technologie takie jak druk 3D czy wirtualna rzeczywistość (VR) otwierają nowe możliwości w zakresie projektowania i prototypowania produktów.

Jakie są korzyści płynące z wdrożenia Przemysłu 4.0

Wdrożenie Przemysłu 4.0 przynosi szereg korzyści dla przedsiębiorstw, które decydują się na transformację swoich procesów produkcyjnych. Jednym z najważniejszych atutów jest zwiększona efektywność operacyjna, dzięki czemu firmy mogą produkować więcej przy mniejszych nakładach pracy i surowców. Automatyzacja procesów pozwala na redukcję błędów ludzkich oraz skrócenie czasu realizacji zamówień, co przekłada się na większą satysfakcję klientów. Kolejną korzyścią jest możliwość lepszego zarządzania danymi – dzięki analityce big data przedsiębiorstwa mogą lepiej przewidywać trendy rynkowe oraz dostosowywać swoje strategie marketingowe do potrzeb klientów. Przemysł 4.0 sprzyja również innowacjom produktowym oraz procesowym, co pozwala firmom na wprowadzanie nowych produktów na rynek szybciej niż kiedykolwiek wcześniej.

Jakie wyzwania wiążą się z Przemysłem 4.0

Mimo licznych korzyści związanych z wdrożeniem Przemysłu 4.0 istnieje również szereg wyzwań, które przedsiębiorstwa muszą pokonać podczas transformacji swoich procesów produkcyjnych. Jednym z głównych problemów jest konieczność inwestycji w nowoczesne technologie oraz infrastrukturę IT, co może być dużym obciążeniem finansowym dla wielu firm, zwłaszcza tych mniejszych. Ponadto integracja nowych systemów z istniejącymi rozwiązaniami może okazać się skomplikowana i czasochłonna, wymagająca zaangażowania specjalistów oraz szkoleń dla pracowników. W kontekście bezpieczeństwa danych przedsiębiorstwa muszą stawić czoła zagrożeniom związanym z cyberatakami oraz ochroną informacji poufnych. Warto również zwrócić uwagę na aspekt społeczny – zmiany w sposobie pracy mogą prowadzić do obaw pracowników o utratę miejsc pracy czy konieczność przekwalifikowania się na nowe stanowiska związane z obsługą nowoczesnych technologii.

Jakie są przykłady zastosowania Przemysłu 4.0 w różnych branżach

Przemysł 4.0 znajduje zastosowanie w wielu branżach, co pokazuje jego wszechstronność i potencjał do transformacji tradycyjnych modeli biznesowych. W sektorze motoryzacyjnym inteligentne fabryki umożliwiają zautomatyzowaną produkcję pojazdów, gdzie roboty współpracują z ludźmi, co zwiększa wydajność i precyzję montażu. Dzięki zastosowaniu technologii IoT producenci mogą monitorować stan maszyn w czasie rzeczywistym, co pozwala na szybką reakcję na ewentualne awarie. W branży spożywczej Przemysł 4.0 przyczynia się do poprawy jakości produktów oraz bezpieczeństwa żywności poprzez ścisłe monitorowanie procesów produkcyjnych oraz magazynowych. Wykorzystanie big data pozwala na analizę preferencji konsumentów, co z kolei umożliwia dostosowanie oferty do ich potrzeb. W sektorze zdrowia technologie związane z Przemysłem 4.0 wspierają rozwój telemedycyny oraz personalizowanej opieki zdrowotnej, gdzie dane pacjentów są zbierane i analizowane w celu lepszego dostosowania terapii.

Jakie umiejętności są potrzebne w erze Przemysłu 4.0

W obliczu transformacji związanej z Przemysłem 4.0 pojawia się potrzeba nabycia nowych umiejętności przez pracowników, aby mogli efektywnie funkcjonować w nowoczesnym środowisku pracy. Kluczowe znaczenie mają umiejętności techniczne związane z obsługą zaawansowanych technologii, takich jak robotyka, sztuczna inteligencja czy analiza danych. Pracownicy muszą być w stanie nie tylko korzystać z tych narzędzi, ale również rozumieć ich działanie i wpływ na procesy produkcyjne. Ponadto umiejętności miękkie, takie jak zdolność do pracy zespołowej, kreatywność oraz elastyczność w podejściu do problemów stają się coraz bardziej cenione. Współpraca między działami oraz umiejętność szybkiego przystosowywania się do zmieniających się warunków rynkowych są kluczowe dla sukcesu przedsiębiorstw w erze Przemysłu 4.0. Edukacja i ciągłe kształcenie zawodowe odgrywają istotną rolę w przygotowaniu pracowników do nadchodzących zmian, dlatego firmy powinny inwestować w programy szkoleniowe oraz rozwijać kulturę uczenia się w organizacji.

Jakie są przyszłe kierunki rozwoju Przemysłu 4.0

Przyszłość Przemysłu 4.0 zapowiada się niezwykle obiecująco, a rozwój technologii będzie miał kluczowy wpływ na dalszą transformację procesów produkcyjnych. Jednym z głównych kierunków rozwoju jest dalsza integracja sztucznej inteligencji i uczenia maszynowego w codziennych operacjach fabryk, co pozwoli na jeszcze większą automatyzację i optymalizację procesów produkcyjnych. W miarę jak technologia będzie się rozwijać, możemy spodziewać się coraz bardziej zaawansowanych systemów analitycznych zdolnych do przewidywania trendów rynkowych oraz identyfikowania potencjalnych problemów zanim one wystąpią. Kolejnym istotnym kierunkiem jest rozwój technologii blockchain, która może zwiększyć przejrzystość i bezpieczeństwo transakcji w łańcuchu dostaw, co jest szczególnie ważne w kontekście globalizacji rynku. Również rozwój Internetu Rzeczy (IoT) będzie kontynuowany, a urządzenia będą coraz bardziej zintegrowane i komunikujące się ze sobą, co stworzy nowe możliwości dla inteligentnych fabryk.

Jakie są różnice między Przemysłem 4.0 a wcześniejszymi rewolucjami przemysłowymi

Przemysł 4.0 różni się od wcześniejszych rewolucji przemysłowych pod wieloma względami, a te różnice mają kluczowe znaczenie dla zrozumienia jego wpływu na gospodarkę i społeczeństwo. Pierwsza rewolucja przemysłowa miała miejsce w XVIII wieku i była związana z mechanizacją produkcji przy użyciu pary wodnej oraz maszyn mechanicznych. Druga rewolucja przyniosła elektryczność i masową produkcję, co umożliwiło zwiększenie wydajności zakładów przemysłowych. Trzecia rewolucja to era automatyzacji i komputeryzacji procesów produkcyjnych, która rozpoczęła się w drugiej połowie XX wieku. W przeciwieństwie do tych wcześniejszych etapów Przemysł 4.0 opiera się na pełnej integracji technologii cyfrowych z procesami produkcyjnymi oraz wykorzystaniu danych w czasie rzeczywistym do podejmowania decyzji operacyjnych. Kluczowym elementem jest także personalizacja produktów oraz elastyczność produkcji, co pozwala firmom lepiej dostosować się do indywidualnych potrzeb klientów.

Jakie są najlepsze praktyki wdrażania Przemysłu 4.0

Wdrażanie Przemysłu 4.0 wymaga przemyślanej strategii oraz zastosowania najlepszych praktyk, które pomogą przedsiębiorstwom skutecznie przeprowadzić transformację swoich procesów produkcyjnych. Kluczowym krokiem jest przeprowadzenie analizy obecnego stanu firmy oraz identyfikacja obszarów wymagających poprawy lub modernizacji. Następnie warto stworzyć plan działania uwzględniający cele krótko- i długoterminowe oraz zasoby potrzebne do realizacji transformacji. Ważne jest również zaangażowanie wszystkich pracowników w proces zmian – edukacja i szkolenia powinny być integralną częścią strategii wdrożeniowej, aby zapewnić odpowiednie przygotowanie zespołów do pracy z nowymi technologiami. Kolejnym istotnym elementem jest wybór odpowiednich partnerów technologicznych oraz dostawców rozwiązań IT, którzy pomogą wdrożyć nowoczesne systemy zarządzania produkcją i analizy danych.

Jakie są trendy dotyczące przyszłości Przemysłu 4.0

W miarę jak technologia ewoluuje, pojawiają się nowe trendy dotyczące przyszłości Przemysłu 4.0, które mogą znacząco wpłynąć na sposób prowadzenia działalności gospodarczej przez przedsiębiorstwa na całym świecie. Jednym z najważniejszych trendów jest rosnąca automatyzacja procesów produkcyjnych dzięki zastosowaniu sztucznej inteligencji i robotyki współpracującej (cobots), które będą mogły pracować obok ludzi bezpiecznie i efektywnie. Trend ten prowadzi do zwiększenia wydajności oraz redukcji kosztów operacyjnych dla firm różnych branż. Kolejnym istotnym trendem jest personalizacja produktów – dzięki nowoczesnym technologiom przedsiębiorstwa będą mogły oferować klientom indywidualnie dopasowane rozwiązania zgodnie z ich preferencjami i potrzebami rynkowymi.